【工業網際網路】智慧車間建設方案

關鍵字:智慧產線智慧裝置資料採集智慧工廠智慧檢測

一、智慧製造工程中心管理痛點

1.生產線裝置無法集中統一管理

目前,很多企業的裝置是“孤島”式生產,無法集中統一管理;生產線的裝置未進行聯網管理,未採集裝置執行過程中的關鍵引數,裝置利用率不明,無法及時準確的監控裝置執行狀態,裝置狀態監視需要有人定時巡視,不能及時發現和處理裝置故障。

2.生產過程資訊不透明

生產現場資料資訊不能及時反饋,各級管理人員及時掌握生產的詳細進度,並針對可能產生的問題進行預判,缺乏真實的資料支援,無法分析問題原因的現狀。

在目前作業計劃的執行過程中,現場缺乏資訊化管理手段,導致現場問題不能在第一時間反饋給生產管理者,與生產現場相關的職能部門和崗位缺乏與生產現場統一的、直接的資訊平臺,嚴重影響了現場問題的及時解決,並最終影響作業計劃的按時完成。

3.生產資料未全面共享

資訊流轉滯後,異常問題無法及時響應處理;車間生產管理、裝置管理、質量管理未實施資訊化建設,各類生產資料分散儲存於各個部門的電腦中,相關資料不能及時共享,統計分析需要花費大量的人力物力。

4.缺乏完整的產品追溯體系

目前,程式管理混亂、易丟失,無法實現追溯管理,質量管理採用手工方式進行管理,不能及時針對質量問題進行追溯與分析。

5.不能及時提供全面的KPI和管理報表

在目前條件下,印製板生產管理中所需的各種報表均通過人工方式進行統計,存在費時費力等現象,報表準確性也無法得到保障。

6.存在無法進行工業大資料分析的風險

在目前環境下,由於未建設全面的資訊化管理平臺,不能進行生產資料的儲存,將無法進行工業大資料分析,無法發現企業生產管理的深層次、瓶頸問題,不能為未來的戰略決策提供數字化支撐。

二、解決方案及特點

2.1系統架構

智慧產線主要包含由智慧加工、智慧裝配、高精密機床和車間智慧資訊化組成。

智慧製造工程中心房間面積大約200平米,由高精密機床、六自由度機器人、視覺檢測等組成的智慧製造示範線位於房間的中間位置,在防護圍欄的外側有大螢幕顯示屏,對生產過程中的資訊可以根據需要進行展示。

圖1-智慧產線

2.1.1使用條件

電壓:3-380V,50Hz

最大用電總功率:80KW

氣源要求:壓力≥0.6Mpa,流量≥350L/min

2.1.2基本配置

(1)打碼工位:1臺;

(2)掃碼工位:1臺;;

(3)高精密機床數量:2臺;

(4)六軸關節機器人:2套;

(5)視覺檢測工位:1臺;

(6)自動裝配工位:(壓裝1臺,擰緊1臺);

(7)輸送線:1套;

(8)車間智慧資訊化系統:1套。

2.1.3動作節拍

(1)佈局圖左側為上料位,機器人把待加工工件A和工件B放入等待托盤中,托盤隨傳送帶進入打碼區域進行打碼,並隨傳送帶進入待加工區域等待機器人抓取。

(2)機器人抓取工件A進入掃碼區域,掃描完成後系統記錄資料,機器人移動到機床A處等待,機床A加工完成後機床門開啟,機器人把工件A放入到機床A中,機器人退出,機床門關閉,機床A進行加工。

(3)機器人抓取工件B進入掃碼區域,掃描完成後系統記錄資料,機器人移動到機床B處等待,機床B加工完成後機床門開啟,機器人把工件B放入到機床B中,機器人退出,機床門關閉,機床A進行加工。

(4)機器人把機床A加工完成的工件A取出並放入到等待的托盤中。機器人再把機床B加工完成的工件B取出並放入到等待的托盤中,工件A和B隨傳送帶進入裝配工位,裝配完成後傳送帶視覺檢測工位。通過檢測合格產品傳送到下料位,不合格產品下線。

2.2打碼、掃碼工位

工位主要負責給工件打碼,鐳射打出的二維碼進入掃碼工位進行掃描,達到物料追溯作用。

裝置描述:裝置由鐳射頭,鐳射控制,軟體,舉升定位機構,鐳射頭變位伺服機構等。鐳射打碼機用於待加工件的打二維碼工作。

裝置動作:加工工件經輸送線輸送至打碼工位,由工位的舉升定位系統將工件舉升定位,鐳射頭由伺服變距系統拖動至打碼位置鐳射頭打碼,打碼完成後,鐳射頭回原處,舉升定位系統落下放料完成動作。

光纖鐳射打標裝置特點以及優勢:利用鐳射束在各種物質表面列印上永久的標記。(1)通過鐳射光能對目標物質表層的蒸發而露出物質深層;(2)通過鐳射光能導致表層物質的化學物理變化而"刻"出所需圖案文字;(3)通過鐳射光能燒掉部分物質,從而顯出所需刻蝕的圖案、文字。

光纖鐳射打標機是採用光纖鐳射器生產鐳射的打標機,光束質量好,電光轉換效率高。50W的半導體鐳射打標機,耗電2kW左右,10W或20W的光纖鐳射打標機耗電不到500W,而10W的光纖打標機的打標速度和打標效果比50W的半導體打標機還好。半導體鐳射機內的鐳射模組理論使用壽命是1萬小時,光纖鐳射機內的鐳射模組理論使用壽命是10萬小時。

光纖鐳射打標機體積小,不含電腦的用電功率<200W,採用內建風冷冷卻方式,佔地面積更小,安裝更簡便,真正做到了節能和便攜。光纖光使用率更高達到80%以上。簡單易用,無須光學調整或維護,結構緊湊,系統整合度高,故障少,抗振動和抗灰塵效能優越。光纖鐳射器均配了光隔離器,有效遮蔽反射光,完全可以在金、銀、銅、鋁、矽等高亮面高反射材料上進行操作,不需要偏離場鏡正中心,適用範圍更廣列印效果更清晰。廣泛應用於汽車,機械加工,等行業的打二維碼,條碼工作。

光纖鐳射打標機主要由:光纖鐳射器、振鏡(打標頭)、軟體控制板卡、機箱機櫃、放工件的十字拖架等組成。

光纖打標機技術引數

2.3六軸機器人

主要負責毛坯件上料、成品件下料和機床自動上下料。

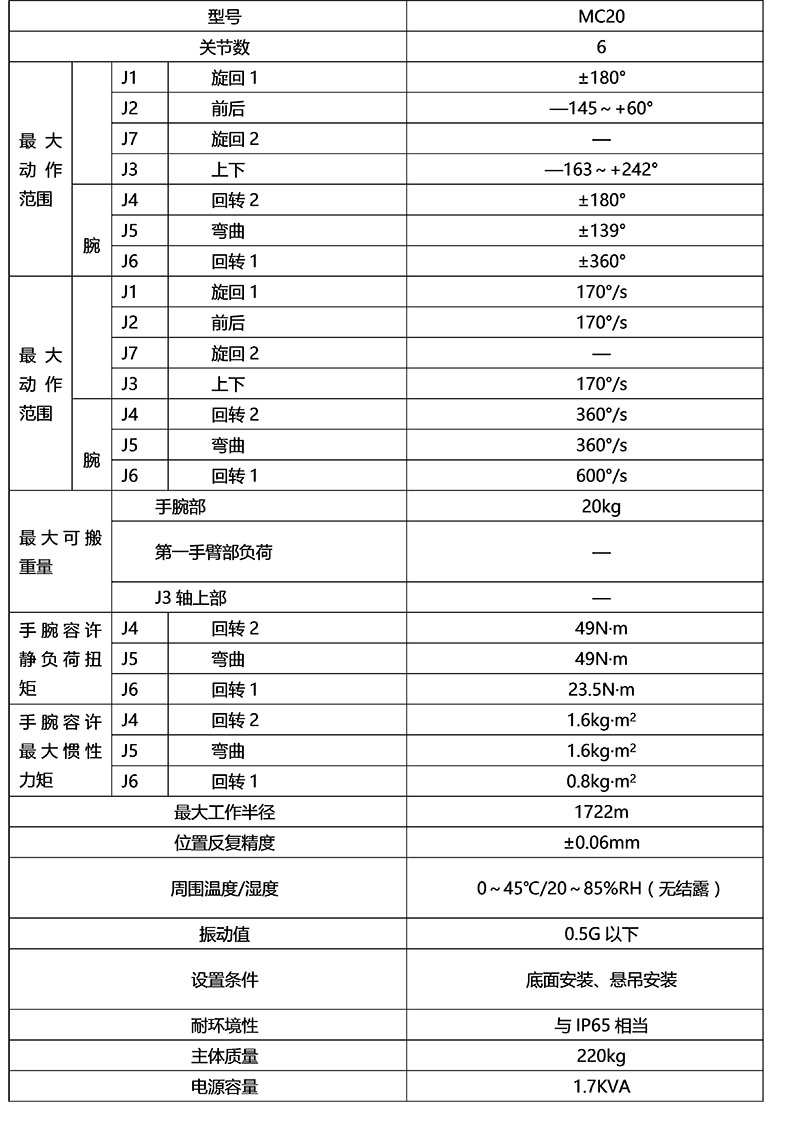

MC20機械引數表

MC20電氣引數表

2.4視覺檢測工位

工位主要負責裝配完成的工件尺寸檢測,機加、裝配是否合格。

圖2-3D鐳射位移感測器

3D鐳射位移感測器通過對產品進行3D檢測,優化了產品質量。這些工業感測器與視覺控制器、CognexDesigner軟體以及世界一流的3D和2D視覺工具完美組合在一起。

優勢:

不同於傳統的2D機器視覺,鐳射位移感測器可提供相對於任何表面的3D輪廓表徵。康耐視3D鐳射位移感測器在出廠時已經過校準,可以實際單位提供精度高達微米級的測量結果,而康耐視的現場校準技術更可以有效維持這一精度,因此使用者無需擔憂因安裝和移動過程中的誤差而引發的精度問題。多個康耐視感測器可以組合使用於同一條生產線,生產單一高解析度3D影象。

(1)以3D模擬執行檢測和測量:體積、面積、高度、傾斜、圓擬合和曲率移除工具;

(2)對突起或浮凸字元執行OCR;

(3)按實際單位校準到微米級精度;

(4)提供對比度獨立檢測:暗背景上的暗物體;

(5)為已對準的2D和3D檢測同時採集強度資料;

(6)結合3D感測器和2D相機採用世界一流的3D和2D視覺工具:PatMax、1DMax和OCRMax演算法;

(7)工業級IP65外殼:提供IP69K外殼選項;

(8)最快掃描率:最高18KHz。

高階顏色工具

(1)使用22個彩色濾波器處理真彩色影象;

(2)即使平移、旋轉、縮放、傾斜,也可以輕鬆找到顏色特徵;

(3)簡化複雜的顏色場景的顏色定義;

(4)為基於顏色的檢測、定位和識別應用提取複雜的顏色;

(5)準確區分微妙的顏色差異;

(6)建立分段顏色的灰度影象以便可以使用其他工具。

機器人引導的突破

(1)無需昂貴的精密夾具;

(2)簡化機器人校準;

(3)處理各種不同的元件型別,無需轉換模具;

(4)增加放置前和放置後的檢測。

2.5裝配工位

工位主要負責機加完成的工件進行壓裝。

圖3-自動壓裝裝置

裝置描述:負責工件壓緊工作,裝置由壓機,定位舉升機構,壓頭定位機構,感測器檢測機構等組成。

裝置動作描述:工件通過輸送線送至壓裝工位,頂升氣缸舉升定位,機械手抓取在頂升定位處抓取工件放入到移動滑臺中,滑臺移動送到壓裝位,壓機壓裝。壓裝完成後滑臺退出,壓機復位,機械手抓取壓裝完成工件放入到舉升定位中,舉升機構下降,擋停放料完成壓裝工作。

智慧壓裝裝置特點以及優勢:壓機動作迅速,傳動平穩,機構裝置簡單,出力調節容易能耗低,軟著陸不傷害壓頭以及工件,壽命長,噪音小等特點。廣泛應用於汽車航天,鈑金加工等行業。同時本裝置配備壓力檢測裝置,通過壓力感測器可以實時監測壓裝情況並將壓裝資料反饋至系統,以便追溯反饋等。

2.6中之傑高精密機床

圖4-中之傑高精密機床

VU540高精密數控機床是我公司根據市場需求,並對比國內外同類型機床引數,自主研發的一款高精度加工機床。該機床主要有以下特點。

(1)新材料的應用。該機床的床身和立柱採用了優質礦物鑄件精密鑄造成型,減少機加工時,同時礦物鑄件具有複雜外型的成型能力、高精度、吸震性好、熱穩定性高、耐腐蝕性強等特點。

(2)傳動系統精度高。各軸運動採用直線電機驅動,結構簡單,無反向間隙,響應速度快,運動精度高。

(3)良好的溫度控制。高精密機床由於機床的總質量遠高於所切削的材料,而且單位時間的切削量少,因此只需要維持機床所處環境的溫度恆定,即可避免大部分熱變形的問題。關鍵部件如直線電機、電主軸均採用水冷機恆溫控制溫度。

(4)高精密電主軸。與傳動主軸相比,高精密電主軸具有高速且發熱量低、高旋轉精度、維護成本低、低振動、低噪音、刀具使用壽命長等特點。

2.7車間智慧資訊化

2.7.1系統環境

(1)硬體環境

觸控終端一體機:伺服器兼人機互動。

客戶機:雙核2.0以上,記憶體1G以上。

計算機數量達到應用點數的要求。

(2)網路環境

應用部門網路頻寬速率不低於100M,網路延時不超過50ms。建議採用有線網路。

2.7.2功能分析

DNC/MDC為機床資料和上層資訊化管理系統的中間樞紐。集成了機床技術、網路技術、計算機技術,為上層系統提供資料,同時可以把上層的資料下發到機床,系統網路拓撲圖見下圖。

圖5-系統網路拓撲圖

2.8資料採集及分析模組

資料採集與分析模組是將車間任一裝置作為資訊的節點,把其納入到企業整合資訊化的管理中,可實時、準確、自動的為整個資訊系統提供及時、有效、真實的資料。通過該模組,可給機床或其他裝置資料和狀態帶來最大的透明度,並實現生產力的最大化,圖為資料採集與分析模組功能簡圖。

圖6-資料採集與分析功能簡圖

2.8.1資料採集

(1)自動採集

自動採集是指利用裝置本身的通訊介面,建立DNC/MDC伺服器與裝置之間的資料互動。根據裝置的不同型別,實現如下資訊採集:

(2)過程資訊採集

生產開工確認、生產完工確認、人員採集、停機上報等過程資訊通過觸控終端上報

2.8.2統計分析

在實際生產工作中,企業經常需要獲得生產過程中的各類生產情況的彙總報表資訊。DNC/MDC系統報表管理模組進行報表定義以及統計分析,在報表管理模組,提供了報表、線型圖、餅狀圖、柱狀圖等資料的展示手段。功能塊的主要操作人員和角色包括:授權的車間管理人員、排程人員、統計人員。

根據管理需要,統計報表可以分為兩類:自動傳送報表和查詢報表。

(一)報表

(1)統計所有機床及其他裝置的執行狀態。包括加工時間,空閒時間,故障時間,斷電時間。(以餅圖,表格資料顯示(時間百分比))。按周,月,季,年統計。

圖7-裝置作業率統計圖

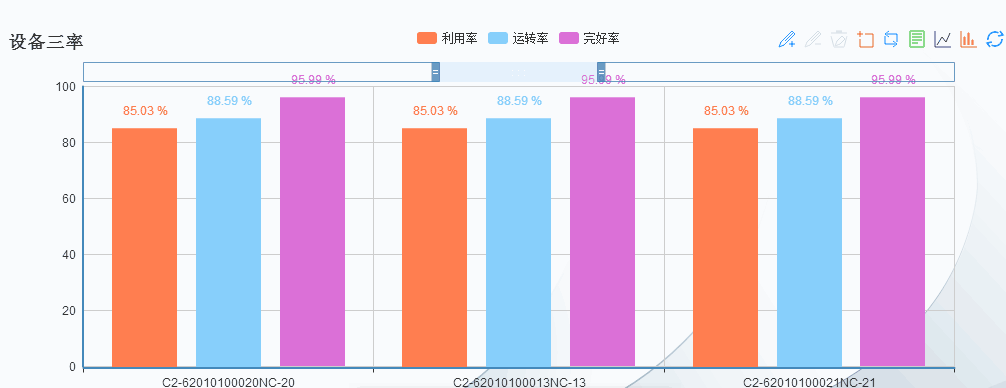

(2)統計單臺機床裝置三率(利用率、執行率、完好率)。(以柱形圖形式,資料表格顯示(時間百分比))。按周,月,季,年統計。

圖8-單臺裝置三率統計表

圖9-單臺裝置三率統計圖

圖9-單臺裝置三率統計圖

(3)統計時間段範圍內所有機床加工的零件工藝工時,最長工時、最短工時,平均工時。(以資料表格顯示)按周,月,季,年統計。

圖10-工時統計表

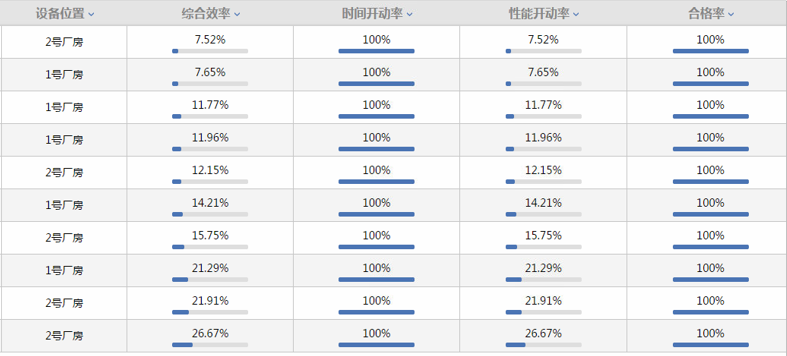

(4)裝置綜合效率統計,根據時間段,班次,機床名稱統計查詢。按周,月,季,年統計。

圖11-裝置綜合效率分析

(二)查詢報表

(1)裝置維修查詢統計可根據時間段查詢機床維修上報記錄。(以資料表顯示)

查詢條件:時間段;

查詢結果:以資料表顯示

圖12-維修資訊統計

(2)統計時間段、裝置名稱、裝置狀態、查詢裝置歷史狀態。(以資料表顯示)

圖13-裝置加工履歷查詢

(3)停機資訊統計,根據時間段,機床名稱,加工中心,停機編號查詢。

圖14-停機資訊統計

(4)不良品資訊查詢,根據時間段,機床名稱,零件圖號查詢。

圖15-不良品資訊查詢

(5)裝置報警查詢,根據時間段,裝置名稱,報警號查詢

圖16-裝置報警查詢

圖16-裝置報警查詢

(6)車間佈局圖實時監控(實時顯示裝置的執行,空閒,報警,關機)裝置在車間的分佈,做成平面佈局圖。方便直觀的看到裝置狀態,能快速鎖定裝置位置。

圖17-車間佈局圖

(7)機床單擊查詢資料

顯示內容有:當班機床狀態、,操作工姓名、加工程式名稱、報警內容和彙總當前班次加工時間、關機時間、空閒時間、主軸負載(按狀態顯示狀態條)、主軸轉速倍率(百分比顯示)、進給倍率(百分比顯示)、機床座標x、y、z、u、v、w、b。機床編碼、零件編碼、圖號、名稱。

點選某臺裝置,可顯示當前班次的資料,以數控機床為例,顯格式如下圖:

圖18-機床單擊查詢資料

2.9刀具及其壽命管理模組:

刀具在數控加工中扮演著重要的角色,刀具的管理無論對數控機床加工中心的柔性製造和生產率,還是對產品的精密性和正確性都至關重要。數控系統在產品加工的過程中通過刀具管理模組能夠對刀具進行統一管理,實時地對刀具進行監控,從而達到保證產品質量和生產安全,減少產品報廢和停機時間,提高數控機床生產效率。

在刀具及其壽命管理模組中,採用RFID電子標籤技術,可輕鬆的識別和監控刀具,確保加工過程中都有合適的刀具。流程如下:

(1)在生產線上加裝RFID閱讀器,當帶有RFID標籤的刀具移動到該區域時,通過閱讀器讀取RFID標籤並及時更新刀具的工作狀態與位置到系統終端;

(2)刀具登記:每一套新刀具入庫都派發一張RFID標籤,通過RFID標籤髮卡器將標籤ID繫結刀具的詳細資訊,如名稱,型號,庫區庫位等等,資訊化的記錄庫位取代了原有的手工記錄,同時可以選擇打印出一不乾膠標籤張貼在RFID電子標籤表面用於視覺核對;

(3)機床裝置編號:在每臺工作的機床上裝一個固定式閱讀器,每個閱讀器有一個編號並與機床位繫結,每次該閱讀器讀取刀具標籤時,將在資料庫中更新刀具位置狀態;

(4)刀具出庫:刀具庫房門口裝有一套RFID通道閱讀系統,當刀具經過門口時候,閱讀器讀取刀具標籤,在標籤所對應的資料庫中標識“出庫”或選擇由人工點選螢幕確認狀態;

(5)刀具上機:刀具上機前,通過機床上的閱讀器讀取刀具的電子標籤,同時在標籤對應的資料庫寫入閱讀器編號(也就是機床位資訊),如果查詢某個刀具,可直接在系統中輸入刀具編號,就看查詢到刀具在哪裡,在做什麼,什麼時候開始工作,準確到每個機床;或可選擇使用RFID手持式閱讀器讀取刀具RFID標籤資訊,並通過手持機將刀具狀態更新到應用系統中;

(6)刀具下機:刀具工作完畢,用閱讀器掃描下電子標籤,系統在標籤所對應的資料庫中標識“工作完畢”或選擇由人工點選螢幕確認狀態;

(7)刀具回庫:刀具入庫經過門口時,通過RFID通道閱讀系統讀取標籤,系統在標籤所對應的資料庫中標識“入庫”或選擇由人工點選螢幕確認狀態;

(8)刀具維護:若下線刀具出現破損需要維修,進入維修房入口時,由RFID通道閱讀系統讀取標籤,並提示工作人員輸入必要的維修資訊及預計維修時長。

2.10視覺化模組

(1)電子看板

看板系統自動將生產資料、質量資料、異常資訊等車間生產資訊自動實時顯示在車間的LED顯示屏、PC或相關人員的電腦上,實現車間生產管理數字化、透明化和視覺化。通過控制器對當前緊急狀態進行即時報告,並彙總在看板上,如產線缺料停工,裝置故障停工,品質異常狀況等。每一班的生產任務完成後,中央控制系統可將此班的操作員資訊、加工資訊、測量測試資料形成報表,並存儲或上傳至上級管理系統。

(2)檔案智慧檢視終端

可以直接瀏覽NC、TXT、DOC、BMP、PDF、Autocad、Solidworks、CATIA、PRO/E、UG等各種資料檔案,對CATIA、PRO/E、UG、Solidworks等三維圖形檔案能直接進行縮放、旋轉、平移、剖切。

(3)定製開發:

DNC/MDC系統具有非常靈活的可擴充套件性,可隨時根據使用者需求進行模組擴充套件、功能擴充套件,做一些非標定製開發。

2.11NC程式管理模組

系統採用C/S(客戶端/伺服器端)結構,可由一臺計算機實現對高階數控機床的網路分散式集中管理,包括程式集中管理、程式網路傳輸、程式虛擬製造檢查等,圖為程式程式設計流程圖。

對於帶網絡卡類機床,NC程式管理模組會自動讀取下載到機床的程式,並和系統裡的程式做比較,比較後的結果以反饋檔案方式下載到機床,極大的保證了程式資料的準確性,圖為程式檔案校驗邏輯。

圖19-程式程式設計流程

圖20-程式檔案校驗

(1)NC程式資料庫管理

可對NC程式的各種資訊,如程式號、圖號、零件號、機床、使用者資訊等進行資料庫管理。

可按照產品、程式設計員、機床、操作者等進行組合模糊查詢,即可以按部套查詢(按層次關係顯示出符合條件的部套結構樹型列表,多顯示一級NC程式),也可以按NC程式查詢(顯示符合條件的NC程式列表)。

可對程式註釋、刀具清單、工藝卡、模型圖、工程圖、加工狀態圖片等相關檔案進行關聯管理。附屬文件都關聯到零件。

自動產生程式管理記錄,包括建立、修改、試切、批准、刪除等事件的時間及人員,使程式具有可追溯性,並可對記錄進行分類管理。

(2)NC程式提取

程式資訊自動提取功能,如系統對程式的圖號、程式設計員、機床等資訊自動進行提取。

自動產生刀具清單,包括刀具名稱、幾何引數等,並自動關聯到該程式上,刀具清單以註釋的形式寫入NC程式(格式以UG的為準),在匯入或者儲存NC程式時自動提取,提取成功後顯示到程式卡片內。

自動生成程式單。

(3)NC程式上傳管理

程式從機床向伺服器上傳時,伺服器能自動接收,並完成程式的命名、儲存和備份工作,無須專人值守。在儲存時,同名程式能自動識別並根據時間儲存版本號。

同一目錄下同名程式存在不同副檔名時提供提示、修改、更名的操作。

2.12平臺整合

該條智慧產線管理系統完全基於ORACLE開發,實現了單一資料庫管理,系統開放性非常好,具有良好的整合性,可方便地與MES、ERP、PDM、CAPP等各類系統進行整合。只要規定好資料庫之間資料互動的內容及格式,即可與雲網平臺進行整合,裝置基礎臺賬資訊、實時執行狀態,訂單資訊(訂單輸入、完成情況反饋)等需要上傳至雲平臺。

三、實施效果及示範意義

1、質量----提升20%

•全過程、全整合的質量控制、資料採集與追溯:事前、事中、事後;

•多業務歸口對作業質量的共同約束:工藝、裝置、計量、人力、物料;

•不同型別單元的質量保障措施:自動、半自動、人工;

•質量控制真正形成有效閉環:NCR、現場異常。

2、效率----提升30%

•細化作業節點控制和反饋:工序、工步;

•以現場為核心的視覺化、準時化資源配給機制:轉運、配送、質檢;

•現場異常事件閉環處理機制。

3、成本----降低30%

•材料定額控制;

•直接人工成本下降;

•能源資料、工時資料、消耗資料的準確採集。

4、透明化----提升50%

•執行狀態:裝置執行狀況、生產任務執行情況、在製品狀態及分佈;

•多種方式:佈局圖、視訊、聲光、圖表預警等;

•企業協同:研發協同、製造協同、供應與需求協同。

5、管理優化----提升50%

•基礎資料:材料定額、工時定額等;

•關閉執行指標:OEE\計劃完成率、NCR率等;

•決策支援報表等。