品質創新,江鈴控股攜手華天軟體CAPP系統決戰SUV中高階市場

“好的管理軟體不僅為我們節約了成本,更為我們不斷的創造價值。”

——江鈴控股製造部部長

江鈴控股與華天軟體CAPP系統的成功合作,實現精細化管控四大工藝過程,保證工程變更、生產驗證切換的全覆蓋,同時實現對裝置工裝全生命週期管理。

孜孜不倦追求質量與品質,塑世界級產品

江鈴控股有限公司是長安汽車股份有限公司和江鈴汽車集團公司共同出資10億元組建的汽車製造合資企業。目前,江鈴控股成為江鈴汽車股份有限公司(“江鈴”)的第一大股東。美國福特汽車公司(“福特”)是其第二大股東。

江鈴控股以"讓顧客滿意"作為公司的質量目標,建立起一整套高標準、嚴要求的質量體系,努力以高質量的產品和服務來贏得客戶的信賴。控股本部有兩大生產基地:昌北基地和小藍基地,現已搭建了SUV、MPV和轎車三大產品平臺,旗下擁有國內知名品牌——陸風。迄今為止,陸風汽車共取得100多項全國越野大賽冠軍,陸風SUV系列已經出口中東、北非、中非、南美等海外市場,並且成為國內首個出口歐洲市場的自主汽車品牌,實現了中國汽車出口准入門檻級別最高的突破。

市場機遇帶來諸多挑戰,工藝管理變革迫在眉睫

隨著市場競爭的日益激烈,產品如何以優良品質、最快的速度投向市場,在營銷上搶佔先機以便爭取更大的市場份額?面對來自市場的挑戰,江鈴控股需要加強四大工藝過程的設計準備週期和銜接、工程變更及裝置工裝管理等,以及解決多部門協作上面臨的諸多問題。老的工藝設計與工藝管理模式的低能效帶來了成本的增加,同時無法保證工藝水平持續積累和提高。這一系列問題在同行(奇瑞汽車)那裡找到了答案, 江鈴決定借鑑成熟經驗,上一套全新的CAPP系統,藉助華天軟體實現工藝過程設計的變革。

華天CAPP工藝系統,化解問題贏得效率提升

通過CAPP與上下游系統進行精準整合,打通各環節之間的資訊壁壘,保證EBOM到PBOM的整車四大工藝過程轉化、驗證及凍結。覆蓋工藝更改到生產驗證、切換的工程變更全過程的管理,實現對於裝置和工裝全生命週期管理。

1、與上下游系統精準整合,打通各環節資訊壁壘。

江鈴控股通過CAPP系統建立了上下游資料流轉平臺,與上游TC(PDM)系統整合接收EBOM及工程變更,同時接收實現工程變更單,並在系統內同步建立工程更改管理物件。與下游Oracle(ERP)整合,實現PBOM及車輛顏色方案,下發指導生產。系統可以實時讀取生產系統中整車VIN號對應的車輛在四大車間的下線時間,實現試生產資訊實時跟蹤。

基於CAPP系統的BOM管理流程

2、全面推行工藝資料結構化、精細化管控,資料和資訊傳遞更暢通

根據江鈴控股整車過程設計模式,為其制定了與之匹配的衝、焊、塗、總四大工藝管理解決方案,實現EBOM到PBOM的轉化、驗證和凍結。通過結構化工藝資料,實現工藝資料來源的統一,確保相關工藝報表資料一致性。

1) 柔性製造:針對控股生產線規劃設計,實現衝焊塗總四大工藝整車的多車型混線生產,並解決江鈴X7等車型多生產線的柔性製造問題。

2) 實現工藝過程P3R相關資料結構化管控,統一資料來源,相關工藝報表自動彙總生成。

3) 實現TTO(工藝工裝聯合除錯)、PP(試生產)、PSW(投產簽發)等階段的TS16949工藝檔案管理。

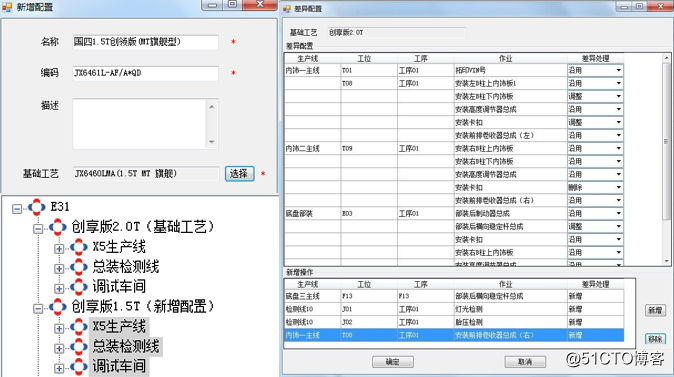

不同車型配置工藝過程批量生成

3、工程變更集中管理,確保各部門高效協同。

為保證各部門工作有效銜接,通過工程變更管理物件進行集中管理:工程變更下發後的工藝變更、工藝驗證、生產切換的相關部門和業務流程,並以任務管理驅動確保變更過程的高效執行和落實。

1) 針對工程變更涉及的五大階段進行管理,包括:管理工程變更資料接收、BOM及工藝路線更改、工藝變更、工程變更驗證、工程更改切換等。

2) 通過工裝與隸屬零部件相關資訊,實現工程變更關聯的工裝影響性分析。

3) 對零部件多次變更替換後可以進行替換關係迭代追溯,跟蹤整個變更替換過程及對應的工程釋出單、工藝更改通知單、工程切換單及裝車代號相關資訊。

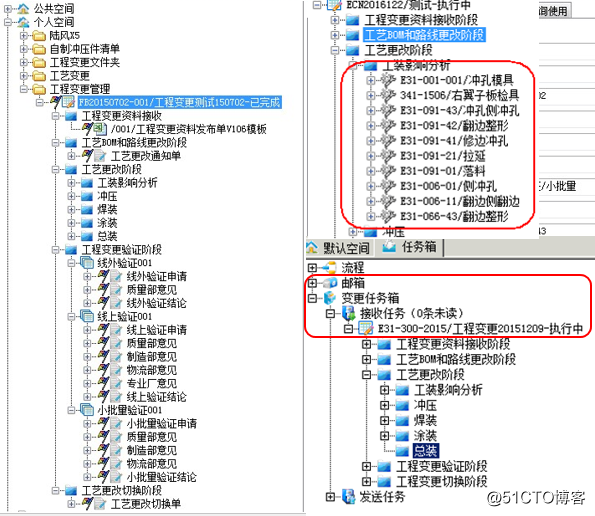

工程變更全過程管理及任務驅動

4、裝置及工裝的全生命週期管理,提高管理效率,降低維護成本

工裝夾具管理:從需求審定、採購落實、驗收移交、轉固、保養及維修、報廢等對工裝進行全生命週期管理。針對工裝的日常保養維修實現工藝裝備技術狀態監督。

裝置管理:按生產裝置班組劃分,按班組管控裝置運轉檯時資訊,依據記錄的裝置啟停時間、運轉時間、故障停機時間等資訊以及裝置請修單資訊,統計生成裝置OEE、裝置工時損失、裝置MTTR、裝置MTBF、裝置停機時間、裝置HPV等相關統計報表。

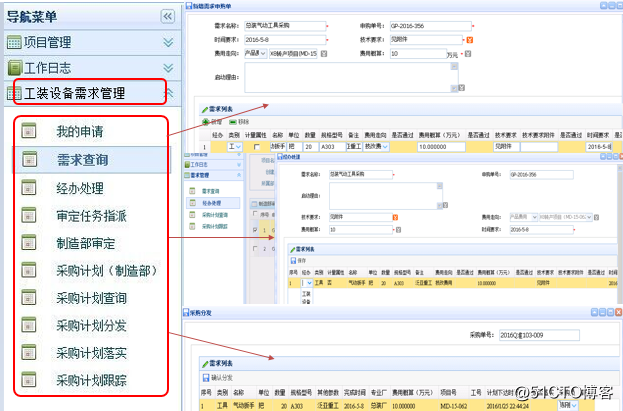

裝置及工裝需求的提出、審定和採購計劃分發及落實

精細化管控工藝,憑藉高品質決戰SUV中高階市場

通過CAPP系統的實施,完成了江鈴控股整個業務進行梳理和完善,工藝過程設計標準化及規範化帶來的綜合效益提升25%。精細化管控工藝,助力江鈴控股全面進入SUV領域中高階市場。

●EBOM到PBOM轉化準確率提升10%;

●建立工藝基礎資料資源庫統一管控,TS16949體系檔案及相關報表自動統計,資料準確性和效率提升35%;

●利用系統平臺協同設計,不同配置車型工藝複用,工藝設計效率提升35%;

●電子化流程審籤及訊息任務機制流程驅動,提升辦公審批效率30%。

●通過工藝資料共享和經驗積累,工藝準備週期縮短20%。