龍華大浪注塑加工中模具原理及組成

關鍵字:龍華 大浪 注塑 模具 加工

編輯:塑模網

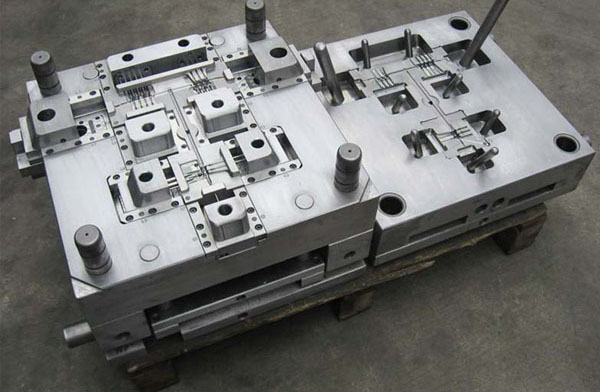

我們前往龍華大浪,採訪了深圳中廣瑞達事業總經理肖韜,向他請教注塑模具是在成型中賦予塑料以形狀和尺寸的部件組成。

肖韜:模具的結構雖然由於塑料品種和效能、塑料製品的形狀和結構以及注射機的型別等不同而可能千變萬化,但是基本結構是一致的。模具主要由澆注系統、成型零件和結構零件三部分組成。其中澆注系統和成型零件是與塑料直接接觸部分,並隨塑料和製品而變化,是塑模中最複雜,變化最大,要求加工光潔度和精度最高的部分。

澆注系統是指塑料從射嘴進入型腔前的流道部分,包括主流道、冷料穴、分流道和澆口等。成型零件是指構成製品形狀的各種零件,包括動模、定模和型腔、型芯、成型杆以及排氣口等。

主流道

它是模具中連線注射機射嘴至分流道或型腔的一段通道。主流道頂部呈凹形以便與噴嘴銜接。主流道進口直徑應略大於噴嘴直徑(O.8mm)以避免溢料,並防止兩者因銜接不準而發生的堵截。進口直徑根據製品大小而定,一般為4—8mm。主流道直徑應向內擴大呈3°到5°的角度,以便流道贅物的脫模。

冷料穴

它是設在主流道末端的一個空穴,用以捕集射嘴端部兩次注射之間所產生的冷料,從而防止分流道或澆口的堵塞。如果冷料一旦混入型腔,則所制製品中就容易產生內應力。冷料穴的直徑約8一lOmm,深度為6mm。為了便於脫模,其底部常由脫模杆承擔。脫模杆的頂部宜設計成曲折鉤形或設下陷溝槽,以便脫模時能順利拉出主流道贅物。

分流道

它是多槽模中連線主流道和各個型腔的通道。為使熔料以等速度充滿各型腔,分流道在塑模上的排列應成對稱和等距離分佈。分流道截面的形狀和尺寸對塑料熔體的流動、製品脫模和模具製造的難易都有影響。如果按相等料量的流動來說,則以圓形截面的流道阻力最小。但因圓柱形流道的比表面小,對分流道贅物的冷卻不利,而且這種分流道必須開設在兩半模上,既費工又易對準。因此,經常採用的是梯形或半圓形截面的分流道,且開設在帶有脫模杆的一半模具上。流道表面必須拋光以減少流動阻力提供較快的充模速度。流道的尺寸決定於塑料品種,製品的尺寸和厚度。對大多數熱塑性塑料來說,分流道截面寬度均不超過8m,特大的可達10一12m,特小的2-3m。在滿足需要的前提下應儘量減小截面積,以免增加分流道贅物和延長冷卻時間。

澆口

它是接通主流道(或分流道)與型腔的通道。通道的截面積可以與主流道(或分流道)相等,但通常都是縮小的。所以它是整個流道系統中截面積最小的部分。澆口的形狀和尺寸對製品質量影響很大。澆口的作用是:A、控制料流速度:B、在注射中可因存於這部分的熔料早凝而防止倒流:C、使通過的熔料受到較強的剪下而升高溫度,從而降低表觀粘度以提高流動性:D、便於製品與流道系統分離。澆口形狀、尺寸和位置的設計取決於塑料的性質、製品的大小和結構。一般澆口的截面形狀為矩形或圓形,截面積宜小而長度宜短,這不僅基於上述作用,還因為小澆口變大較容易,而大澆口縮小則很困難。澆口位置一般應選在製品最厚而又不影響外觀的地方。澆口尺寸的設計應考慮到塑料熔體的性質。

型腔

它是模具中成型塑料製品的空間。用作構成型腔的元件統稱為成型零件。各個成型零件常有專用名稱。構成製品外形的成型零件稱為凹模(又稱陰模),構成製品內部形狀(如孔、槽等)的稱為型芯或凸模(又稱陽模)。設計成型零件時首先要根據塑料的效能、製品的幾何形狀、尺寸公差和使用要求來確定型腔的總體結構。其次是根據確定的結構選擇分型面、澆口和排氣孔的位置以及脫模方式。最後則按控制品尺寸進行各零件的設計及確定各零件之間的組合方式。塑料熔體進入型腔時具有很高的壓力,故成型零件要進行合理地選材及強度和剛度的校核。為保證塑料製品表面的光潔美觀和容易脫模,凡與塑料接觸的表面,其粗糙度Ra>0.32um,而且要耐腐蝕。成型零件一般都通過熱處理來提高硬度,並選用耐腐蝕的鋼材製造。

排氣口

它是在模具中開設的一種槽形出氣口,用以排出原有的及熔料帶入的氣體。熔料注入型腔時,原存於型腔內的空氣以及由熔體帶入的氣體必須在料流的盡頭通過排氣口向模外排出,否則將會使製品帶有氣孔、熔接不良、充模不滿,甚至積存空氣因受壓縮產生高溫而將製品燒傷。一般情況下,排氣孔既可設在型腔內熔料流動的盡頭,也可設在塑模的分型面上。後者是在凹模一側開設深0.03-0.2mm,寬1.5-6mm的淺槽。注射中,排氣孔不會有很多熔料滲出,因為熔料會在該處冷卻固化將通道堵死。排氣口的開設位置切勿對著操作人員,以防熔料意外噴出傷人。此外,亦可利用頂出杆與頂出孔的配合間隙,頂塊和脫模板與型芯的配合間隙等來排氣。

結構零件

它是指構成模具結構的各種零件,包括:導向、脫模、抽芯以及分型的各種零件。如前後夾板、前後扣模板、承壓板、承壓柱、導向柱、脫模板、脫模杆及回程杆等。

加熱或冷卻裝置

這是使熔料在模具內固化定型的裝置,對熱塑性塑料,一般是陰陽模內冷卻介質的通道,借冷卻介質的迴圈流動來達到冷卻目的。通入的冷卻介質隨塑料種類和製品結構等而異,有冷水、熱水、熱油和蒸汽等。關鍵是高效率的均勻冷卻,冷卻不均勻會直接影響製品的質量和尺寸。應根據熔料的熱效能(包括結晶),製品的形狀和模具結構,考慮冷卻通道的排布和冷卻介質的選擇。

注塑模具概論及組成

塑料製品通常要批量或大批量生產,故要求模具使用時要高效率、高質量,成型後少加工或不加工,所以模具設計時必須考慮:

1.據塑件的使用效能和成型效能確定分型面和澆口位置。

2.考慮模具製造工程中的工藝性,據裝置狀況和技術力量確定設計方案,保證模具從整體到零件都易於加工,易於保證尺寸精度。

3.考慮注射生產率,提高單位時間注射次數,縮短成型週期。

4.將有精度要求的尺寸及孔、柱、凸、凹等結構在模具中表現出來,即塑件成型後不加工或少加工。

5.模具結構力求簡單適用,穩定可靠,週期短成本低,便於裝配維修及更換易損件。

6.模具材料的選擇與處理。

7.模具的標準化生產:儘量選用標準模架、常用頂杆、導向零件、澆口套、定位環等標準件。

注射模的基本組成:

1.澆注系統:熔融物料從注射機噴嘴流入型腔的通道,包括主流道、分流道、澆口、冷料井、拉料杆等。

2.成型零件:成型塑件的零件,如型芯、型腔及其他輔助件。

3.溫控系統:用於調節模具的溫度。

4.塑件頂出系統:包括側分型機構、二次頂出機構、先復位機構幾順序定距分型機構等。

5.安裝部分:把模體可靠地安裝在注射機上的部分。

6.連線系統:將各結構件組成整體的連線系統。

7.導向系統:保證各結構件相互間的移動精度,如導柱、導滑槽等。