注塑機結構及輔助裝置詳解

本章目的:詳細介紹注塑機工作原理、結構、分類,及周邊輔助裝置。

1 注塑機介紹

1.1 注塑工作原理介紹

注塑機的工作原理與注射器輸液原理相似,它是藉助螺桿(或柱塞)的推力,將已塑化好的熔融狀態(即粘流態)的塑膠以高壓、高速注入到閉合的注塑模具型腔中,經冷卻固化定型後取得與模具型腔形狀幾乎一致的塑膠製品的工藝過程。注射成型是一個迴圈的過程,每一週期主要包括:定量加料à熔融塑化à施壓注射à充模冷卻à啟模取件。取出塑件後又再閉模,進行下一個迴圈。

1.2 注塑機應用

注塑成型加工方式可以成型形狀複雜、結構複雜、尺寸精度高及帶鑲嵌件的塑膠製品。對各種塑膠材料加工適應性強,故被廣泛應用於家電、汽車、航空、儀表、國防、電信、醫療、建築及日用品等各行業,用途極其廣泛。

1.3 注塑機分類

注塑機按塑化方式分為柱塞式、螺桿柱塞式和往復螺桿式注塑機,尤以往復螺桿式最為常見;按合模裝置的傳動方式又可分為液壓式、機械式和液壓機械(連桿)式;按注射裝置軸線與合模裝置運動軸線的排列方式分為臥式注塑機、立式注塑機、角式注塑機和多工位注塑機,而其中臥式注塑機最為常見。

(1) 塑化方式分類

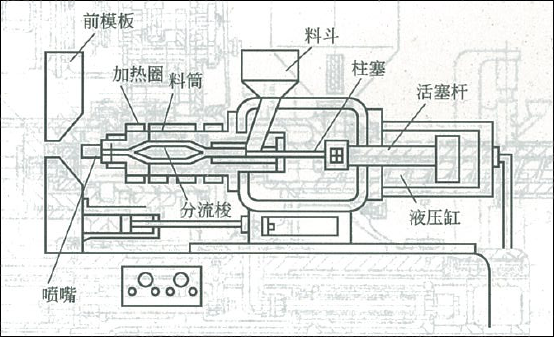

① 柱塞式注塑機

特點是起塑化作用的部件是料筒和柱塞,進入料筒中的塑膠依靠料筒加熱,注塑過程由柱塞推進。但由於料筒裡的熔體缺少混合,故熔體之間溫度差異很大,熔體溫度分佈不均勻。

圖表1 注塞式注塑機結構圖

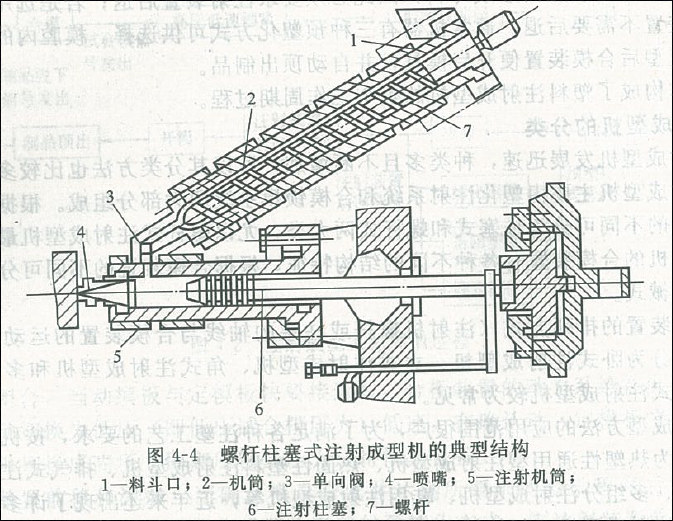

② 螺桿柱塞式注塑機

這種注塑機的塑化裝置和注射裝置分開,對膠料起塑化作用的部件是螺桿和機筒,而注射部分由柱塞完成。膠料首先在塑化機筒中由螺桿進行均勻塑化,再由單向閥進入注射機筒,最後由柱塞推進模具型腔內。

圖表2 螺桿注塞式注塑機結構圖

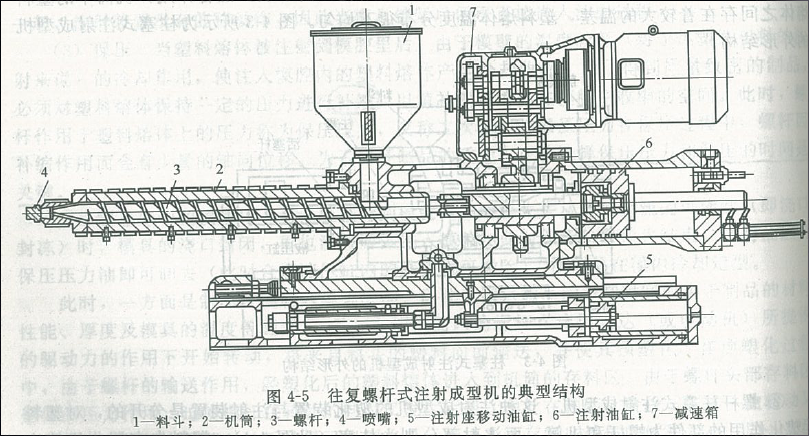

③ 往復螺桿式注塑機

這種注塑機對塑膠起塑化作用的部件是螺桿和機筒,進入機筒的膠料不僅受到機筒的加熱,而且還受到螺桿轉動時所產生的剪下熱和摩擦熱的作用而軟化。注射過程由螺桿完成。在塑化過程中,由於螺桿的轉動,使塑膠熔體即有軸向移動,又有橫向流動和迴旋運動,這些不同形式的運動極大促進了塑膠熔體的混合效果,使熔體內溫度達到高度均勻。而且螺桿是一邊轉動塑化一邊後退計量,其塑化能力大,塑化質量好。故往復螺桿式注塑機被廣泛運用。

圖表3 往復螺桿式注塑機結構圖

(2) 按合模裝置分類

① 全機械式

機械式合模裝置是指機構的動作到鎖模力的產生和保持都是由機械傳動來完成,又稱為全機械式合模裝置。早期的注塑機都是全機械式合模裝置注塑機,但由於合模力和合模速度的調整比較複雜,慣性衝擊及噪聲大,維修困難,目前已很少有廠家生產。

② 全液壓式

液壓式合模裝置是指合模動作到鎖模力的產生和保持都是由液壓傳動系統來實現。液壓式合模裝置安全可靠、低噪音,能方便調節合模速度及合模力。但有液壓油漏油和壓力波動及系統剛性較弱等缺點。

③ 液壓-機械式

液壓-機械式合模裝置是有液壓系統和機械曲肘系統聯合組成,兼有全機械式和全液壓式合模裝置的優缺點。目前是熱塑性注塑機最常用的機型。

④ 電動-機械式

電動-機械式合模裝置是由伺服電動機、繞性齒帶、絲桿、曲肘機構等組成。這種合模裝置沒有液壓,可以避免漏油問題,並且具有節能、低噪音、清潔、操作維修方便等優點。目前無塵車間大部分採用此類合模裝置。

(3) 按排列方式分類

① 臥式注塑機

這是最常見的型別。其合模部分和注射部分處於同一水平中心線上,且模具是沿水平方向開啟的。其特點是:機身矮,易於操作和維修;機器重心低,安裝較平穩;製品頂出後可利用重力作用自動落下,易於實現全自動操作。目前,市場上的注塑機多采用此種型式。

② 立式注塑機:

其合模部分和注射部分處於同一垂直中心線上,且模具是沿垂直方向開啟的。因此,其佔地面積較小,容易安放嵌件,裝卸模具較方便,自料斗落入的物料能較均勻地進行塑化。但製品頂出後不易自動落下,必須用手取下,不易實現自動操作。立式注塑機宜用於小型注塑機,一般是在60克以下的注塑機採用較多,大、中型機不宜採用。

圖表4 臥式和立式注塑機外形圖

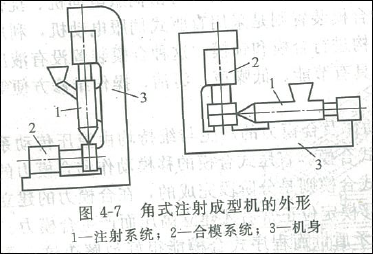

③ 角式注塑機:

其注射方向和模具分介面在同一個面上,它特別適合於加工中心部分不允許留有澆口痕跡的平面製品。它佔地面積比臥式注塑機小,但放入模具內的嵌件容易傾斜落下。這種型式的注塑機宜用於小機。

圖表5 角式注塑機外形圖

④ 多模轉盤式注塑機:

它是一種多工位操作的特殊注塑機,其特點是合模裝置採用了轉盤式結構,模具圍繞轉軸轉動。這種型式的注塑機充分發揮了注射裝置的塑化能力,可以縮短生產週期,提高機器的生產能力,因而特別適合於冷卻定型時間長或因安放嵌件而需要較多輔助時間的大批量製品的生產。但因合模系統龐大、複雜,合模裝置的合模力往往較小,故這種注塑機在塑膠鞋底等製品生產中應用較多。

1.4 注塑機結構及引數

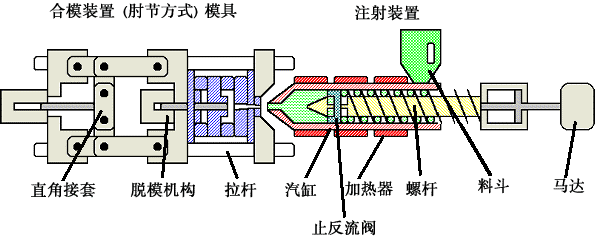

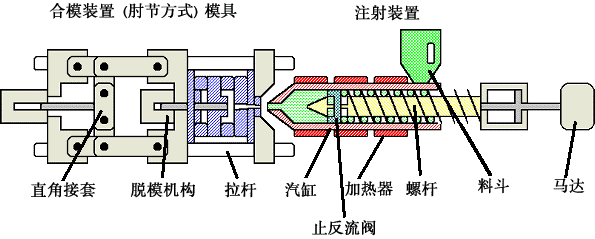

注塑機包括注射裝置、合模裝置、傳動系統和電氣控制系統等部分。

圖表6 注塑機外形圖

圖表7 注塑機結構圖

注射成型的基本要求是塑化、注射和定型。塑化是實現和保證成型製品質量的前提,而為滿足成型的要求,注射必須保證有足夠的壓力和速度。同時,由於注射壓力很高,相應地在模腔中產生很高的壓力(模腔內的平均壓力一般在20~45MPa之間),因此必須有足夠大的合模力。由此可見,注射裝置和合模裝置是注塑機的關鍵部件。

1.4.1 注射系統結構及引數

1.4.1.1 注射系統結構組成

注射系統的主要組成部分包括塑化注射裝置、螺桿驅動裝置和計量裝置等。如下圖所示是螺桿往復式注塑機的主要組成。

圖表7 注射系統的主要組成

(1) 塑化注射裝置

主要包括螺桿、機筒(料筒)及加熱元件,在螺桿頭部還可以設定防止熔體倒流的止逆環或各種剪下混煉頭。

① 螺桿:

注射螺桿具有塑化塑膠料和將熔體注入模具型腔的功能。塑化時,料筒的加熱和螺桿的轉動使膠料在往前輸送的過程中實現膠料從固態變為粘流態的熔體;注射時,螺桿往前移動將料筒前端的熔體注入模腔中。螺桿的結構和工作特性對注塑機的生產效率和注塑製品的質量都有很大的影響。

螺桿的工作特點:螺桿在塑化和注射過程均作軸向移動;螺桿的工作是間隙的,螺桿的塑化過程是非穩定融融過程,塑化過程僅僅是為注射預備熔料過程;膠料經螺桿輸送和塑化作用後,仍停留在料筒前段一段時間,仍能繼續接受料筒的加熱而進一步塑化。

螺桿的結構:為適應不同效能的塑膠的加工要求,將螺桿設計為不同的結構形式。目前應用的螺桿結構形式有:漸變型、突變型和通用型。

螺桿材質:分為全硬螺桿(SKD61、SKH-91或HPT全硬化粉末合金鋼)、不鏽鋼螺桿(9Cr18Mov)、雙合金螺桿(基材選用38CrMALA或SACM645)、氮化螺桿(基材38CrMALA)、碳化鎢螺桿(表面覆蓋鈷和碳化鎢複合合金粉末塗層)、鍍鉻螺桿等。我們供應商中普通螺桿一般為不鏽鋼螺桿或氮化螺桿;對於加纖料或V0級以上的材料,一般會採用雙合金螺桿或碳化鎢螺桿。

螺桿分類如下:

圖表7 螺桿結構形式

- 漸變型螺桿是一種有較長壓縮段(即熔融段)的螺桿,其特點是塑化時能量的轉換比較緩和。如圖表7(a)所示,壓縮段L2較長,該段的螺桿槽深由深逐漸變淺,塑化時能量轉換比較緩和。適合用於加工熔體溫度範圍較寬的塑膠,因為這類塑膠需要足夠的塑化過程才能完全熔融。漸變型螺桿適合加工如PS,PVC等具有寬的軟化溫度範圍、高黏度的非結晶型塑膠。

- 突變型螺桿是一種壓縮段比較小的螺桿,其特點是塑化時能量轉換比較劇烈。如圖表7(b)所示,壓縮段L2較短,該段的螺桿槽深由深急劇變淺,塑化時能量轉換比較劇烈。適合加工熔體溫度範圍較窄的塑膠,因為這類塑膠只要經過足夠的預熱達到熔點後,就可以在短時間內完成軟化和熔融。突變型螺桿適合加工聚醯胺、聚烯烴類的結晶型塑膠。

- 通用型螺桿的壓縮段長度介於漸變型和突變型螺桿之間。為避免生產不同型別塑膠材料更換螺桿,通常選用通用型螺桿,此時只要適當調整工藝引數(如料筒溫度、螺桿轉速和背壓等),亦可滿足不同塑膠材料的成型要求。圖表7(C)所示,壓縮段L2的長度一般為4~5個螺距長度。同時適應結晶型和非結晶型塑膠的加工,既考慮了非結晶型材料不能承受突變型螺桿在壓縮段的過高剪下塑化作用,又考慮了結晶型材料需要足夠的預熱才能軟化融融的工藝特點。

為避免膠料因區域性過熱而降解,生產中需要對螺桿進行冷卻控溫。注塑機制造之初,大部分採用螺桿中心孔內流入礦物油進行冷卻;而現在普遍採用熱管對螺桿進行冷卻,其特點是在螺桿內壁放置有滲透工作液的毛細吸液芯或開設特殊油槽,當熱管工作時,位於螺桿計量段內的熱管蒸發段受熱,封閉於其中的介質昇華為蒸汽並不斷地從蒸發段迴流到位於螺桿塑化段內部的熱管冷凝段被冷去為液體,液體再通過毛細管的作用不斷流向蒸發段,形成迴圈。熱管中的介質有水、油及一些有機溶劑等。

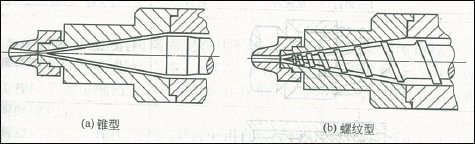

② 螺桿頭

在螺桿注射時,對於黏度較低的膠料,需要防止熔體迴流而造成的注射效率低、壓力損失大和保壓困難等問題;對於黏度較高的膠料,需要解決注射時排料不完全而造成的滯料分解問題,故螺桿頭的結構形式有止逆型螺桿頭、防止滯料分解型螺桿頭和特殊用途螺桿頭。

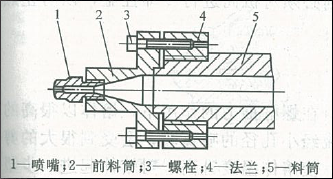

圖表8 止逆型螺桿頭

③ 料筒:料筒一般為整體結構,料筒的內孔與螺桿之間有一定的間隙,外部安裝加熱和冷卻裝置。一般採用38CrMOALA表面氮化,對於防火V0級或加纖工程塑膠會採用碳化鎢或或HPT全硬化粉末合金鋼。

圖表10 料筒與射嘴的連線方式

1.4.1.2 注射系統的主要技術引數

(1) 螺桿技術引數:

a. 螺桿直徑:螺桿直徑大小與注塑機臺大小及所需最大射膠量有關。機臺噸位越大,螺桿直徑越大。

b.螺桿長徑比(L/Ds):螺桿應有一足夠長度以保證塑膠的塑化均勻,對於熱敏性材料需保持一定緩和的漸變溫差,一般L/Ds在16~22之間,L/Ds值越大,塑化均勻性越好,但同時帶來能源消耗的增加。

c. 螺桿壓縮比:指螺桿加料段第一個螺槽容積與均化段最後一個螺槽容積之比值。對於我們常用的塑膠如PC、PC/ABS、ABS、PP、PA、PS、PPSU等,壓縮比一般為2~4。壓縮比越高,則膠料在塑化過程中溫度越高,塑化越均勻。對於熱穩定性差的PET和PVC料,為避免材料分解,壓縮比一般為1.6~2。

d.螺桿注射行程:指螺桿移動的最大距離,即螺桿計量時後退的最大距離。

e. 螺桿塑化能力:塑化能力指螺桿在最高轉速及零背壓的情況下,單位時間內能夠均勻塑化膠料的能力。一般來說,計量段熔體輸送能力被視為塑化能力。計算公式如下:

圖表11 螺桿尺寸結構圖

1.4.2 合模系統

1.4.2.1 合模系統的組成

注塑機的合模系統主要由合模裝置、調模裝置、頂出機構和安全保護裝置組成,在工作過程中形成一個力的封閉系統,如圖表所示。合模系統的作用是使動模板作開合模動作,並鎖緊模具。

表12 合模系統結構圖

1.4.2.2 合模系統技術引數

合模系統的主要技術引數包括鎖模力與合模速度、開模力與開模速度、頂出力、頂出速度與頂出行程、容模厚度、最大開模距離、軻林柱間距等。

- 鎖模力與合模速度:在注塑過程中,為防止模具被模腔壓力脹開而最模具施加的最大鎖緊力稱為鎖模力;合模時動模板移動的最大速度稱為合模速度。

- 開模力與開模速度:使模具開啟的最大推動力稱為開模力;開模時動模板移動的最高速度稱為開模速度。

- 頂出力、頂出速度與頂出行程:頂出裝置的最大推力稱為頂出力;頂出裝置的頂出最大速度稱為頂出速度,而其最大伸縮長度稱為頂出行程。

- 容模厚度:動模板在閉合後能提供有效的鎖模力,此時動模板與定模板之間的距離最大和最小值即為容模厚度,此引數決定模具最大和最小厚度尺寸範圍。

- 最大開模距離:動模板能開啟的最大行程即為最大開模距離,此尺寸決定模具最大開模距離。

- 軻林柱間距:動模在此4根導向柱滑動,一般架模是將模具從上面吊下,故橫向柯林柱間距直接限制模具寬度尺寸。

1.5.1 高光模蒸汽裝置

蒸汽注塑工作原理:塑膠熔體在高於其無縫融合溫度的模溫下進行注塑,其產品表面是完全融合的,沒有傳統注塑的熔接線即可實現無熔接痕注塑。同時還可消除產品表面波紋、浮纖及銀絲紋,徹底解決產品的表面縮水現象,並使產品表面光潔度達到鏡面水平。主要應用於液晶電視機、電腦液晶顯示器、汽車液晶顯示器、燈和光學儀器等行業。

工作特性:

需增加專用的蒸汽控制裝置;利用不同的介質進行模溫控制:

(1)前模利用水蒸汽在短時間內將模面急速加熱到設定高溫後再保持一段時間進行注射。

(2)待注射完成後,立即再注入冷水進行模具及產品冷卻,將模具溫度急速降至低溫。

(3)冷卻水冷卻完成後,再向模具吹入空氣把冷卻水完全吹走,完成整個注塑過程。

圖表14 蒸汽控制裝置

1.5.2 氣輔裝置

氣體輔助注塑成型技術是通過高壓氣體(一般為惰性氣體,常用氮氣)在注塑製件內部產生中空截面,利用氣體積壓,減少製品殘餘內應力,消除製品表面縮痕,減少用料。一般氣體輔助注塑成型的過程是:先向模具型腔中注入經過準確計量的塑料熔體,再直接注入壓縮氣體;氣體在塑料熔體的包圍下沿阻力最小的方向擴散前進,對塑料熔體進行穿透和排空,作為動力推動塑料熔體充滿模具型腔並對塑料熔體進行保壓,待制品冷卻凝固後再開模頂出。

氣輔裝置一般包含:潔淨空氣壓縮機、低壓氮氣發生器、高壓氮氣壓縮機、壓力控制器。這些裝置工作流程如下:

儘管氣輔成型降低了塑件的壁厚並解決了厚壁縮水問題,但在注塑工藝過程中,冷卻時間在成型週期中所佔比例最大。當氣體(氮氣)將塑件穿透時,其冷卻作用是非常小的。如果製品在脫模時冷卻不夠充分,則內部殘餘熱量會形成表面再結晶,從而導致製品質量降低或者變形,嚴重的時候製品內部會出現氣泡。為避免以上情況的發生,可以採取延長模具冷卻時間,但會增加註塑成本。而目前多采用冷卻氣體輔助成型技術解決氣輔冷卻時間過長問題。在冷卻氣體輔助成型工藝中,氣體通常被冷卻至-20℃~80℃。冷卻氣體形成的過程是:常溫氣體通過一個腔室,在其中被液氮冷卻。實現冷卻氣體氣輔成型技術的裝置,主要是在傳統氣輔成型的注氣系統中增加一個液氮熱交換器,其安裝在和氣體注射系統平行的位置,但要儘可能地靠近氣體注嘴。這樣,來自壓力生成系統的氣體進入液氮熱交換器後,氣體溫度立即被降低至預先設定的低溫(根據具體的工藝要求而定),然後冷卻氣體通過氣體噴嘴進入模腔。

圖表17 液氮熱交換器

1.5.3 機械手

(待完善)